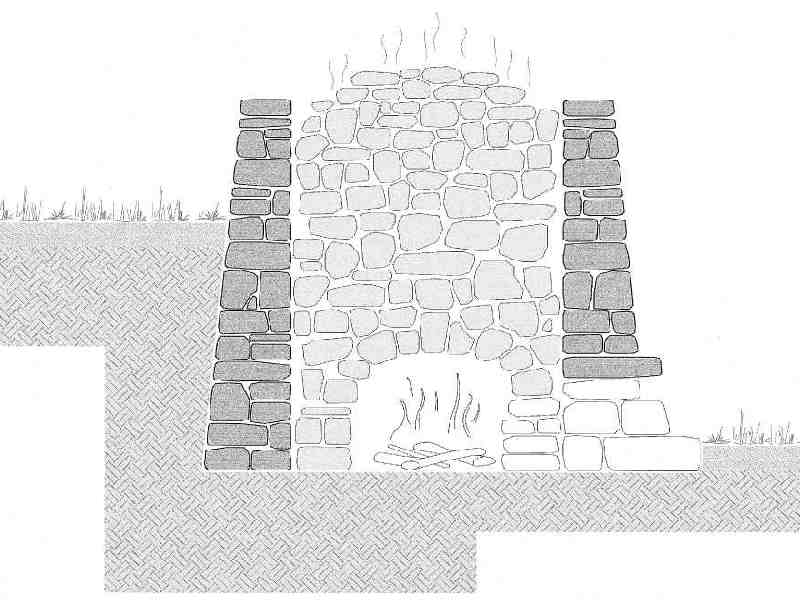

Ofenabschnitt.

Ofenabschnitt.

Auf dem Innenumfang des Ofens, von der Base ausgehend, ragte

eine Wand aus glattem Kalkstein hervor, auf der das Gewölbe ruhte

(se fa l’vò); und man fuhr so weiter bis man den Ofen gefüllt hatte und die Kuppel mit großen Elementen schloß.

In dem

Brennofen häufte man zuerst die Reisigbündel auf, dann Holzblöcke und Stämme,

(se carga la furnàs) ( man füllte die Öfen), die die Öffnungen des Ofens zustopften und einen Wärmeverlust verhinderten.

Es war wichtig, dass man sehr sorgfältig und mit wenig Holz in der Aufheizphase arbeitete, um die Qualität des Produktes nicht zu beeinträchtigen: der Stein durfte nicht schwarz werden und man mußte vermeiden, dass sich ein roher Kern im innern des Kalksteinblocks bildete.

Nach und nach drangen die Flammen in den Kalkstein ein und gelangten bis an die Oberseite des Ofens.

Für die langsame und allmähliche Verbrennung, manchmal bis zu 1300° C, mußte das Feuer für acht oder zehn Tage ständig geschürt werden.

Um 120 Doppelzentner Branntkalk zu gewinnen, verbrauchte man bis zu 200 Doppelzentner Holz, um die hohe Temperatur konstant zu halten.

Grüne und gelbe Flammen wurden nach dem Brennen blau, das war das Zeichen einer erfolgreichen Umwandlung von Kalziumkarbonat in Kalziumoxyd oder Branntkalk.

Die Abkühlung des Steines mußte langsam erfolgen; man deckte die Spitze mit Brettern ab, um das Produkt vor plötzlichen Regengüssen zu schützen.

Das aus dem Ofen genommene Gestein nahm einen helleren Farbton an, und gewogen bemerkte man, dass es dreißig Prozent seines ursprünglichen Gewichtes verloren hatte.

Der Ofen wurde wie folgt geleert, man beginnt von oben die Steine zu entfernen und nimmt das Gewölbe der Öffnung auseinander.

Der Kalkstein

Kalksteinblöcke.

Kalksteinblöcke.

Der Kalkstein ist einer der am weitesten verbreiteten Sedimentgesteine, er besteht zu 50% aus Kalziumkarbonat (CaCO3).

Die Farbe ist weißlich, aber es können auch andere Farbtöne sein, wenn Unreinheiten von Mineraloxyden vorhanden sind.

Heute führen Mergel und Kalkstein, in der geeigneten Unreinheit und richtigen Dosierung zur Herstellung von Naturzement.

Die Dorfbewohner benutzten Kalkstein in der Landwirtschaft, um den sauren Boden zu korrigieren.

Der Branntkalk mit Kupfersulfat gemischt wurde auch bei Falscher Mehltau der Weinrebe benutzt.

Der Löschkalk

Wenn der Branntkalk nicht sofort verwendet wurde, wurde er an einem trockenem Ort gelagert, oder er war einer Abschaltreaktion ausgesetzt, in Wassergräben die calcinaie genannt werden, verbunden mit einer starken Wärmeabgabe und der Zersetzung des Steins.

Die Verwendung von Kalk.

Die Verwendung von Kalk.

Diese Phase wird in zwei Schritten ausgeführt, der erste ist der Löschtank ( eine Holzschale mit hohen Seiten genannt

benèl de la calcina), dann in Reifungstanks, die in den Boden gegraben sind und in denen sich der Löschkalk bildet.

So konnte die erhaltene Mischung, die mehrmals gerührt und mit einer Wasserschicht bedeckt, die ein Austrocknen und eine Veränderung verhinderte, für lange Zeit konserviert werden.

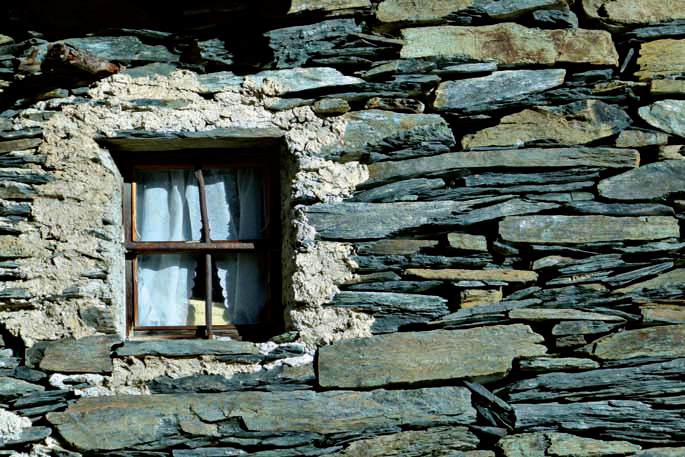

Der größte Teil des Talks wurde zur Herstellung von Mörtel und Bindemittel für das Bauwesen verwendet.

Das Abbinden beginnt mit der Entfernung des Wassers und die Anschließende Trocknung durch den Kontakt mit dem in der Atmosphäre vorhandenen Kohlendioxid

Dieser langsame Prozess wandelt die ursprüngliche Verbindung in Kalkstein.

Nicht nur der Maurer benötigt Mörtel, sondern jedes Bauernhausb wurde mit einem tiefen Loch

nell’involt (keller), im Keller versehen, das man mit Löschtalk gefüllt hatte, um bei Bedarf

per dà ‘l bianc die Ställe und Zimmer zu weißen oder einfach um eine Schicht Kalkputz zum Desinfizieren aufzutragen.